汽车生产线上的“联合国”,探秘吉利宝鸡工厂

- 飞行的摄影师

- 2016/11/15

- 车云网

这是一个建设在“累累古董”遗存上的现代化汽车工厂。

参观汽车生产线,对笔者来说已经不是什么新鲜事儿了,毕竟现代的汽车制造工艺已经没什么差异化可言了,走来走去看了那么多不同品牌的汽车生产线,有时候都能遇到同一家供应商的产品摆在货架上。

不过,外行看热闹内行看门道,当我前几日走进吉利位于宝鸡的新工厂之后,却有了一些与以往不一样的感受。

首先,吉利这家新工厂给我最大的感受不同,就是它的选址让我感觉很有“内涵”。

相比其他品牌把生产线建立在人口稠密、交通便利、工业基础发达的大型城市,宝鸡这个城市,只能算作一个“中不溜儿”的城市,从城东打出租坐到城西,走表还不到60块钱;如果你从北头坐到南头,不好意思,连个起步价都用不了,因为宝鸡坐落秦岭之中,是个典型顺山势修建的城市,东西长南北窄。

存放在宝鸡青铜器博物馆中的国家一级文物“何尊”,“中国”两字的首次“官方”表述,就是在此尊内的铭文上出现的。

存放在宝鸡青铜器博物馆中的国家一级文物“何尊”,“中国”两字的首次“官方”表述,就是在此尊内的铭文上出现的。

不过,你对宝鸡的印象可千万别就此“盖棺定论”,如果你有机会参观一下宝鸡市的青铜器博物馆,千万要托好自己的下巴:宝鸡虽然人口仅有372万(根据宝鸡市第六次人口普查公报),可它的建城历史足有2770年,而这片土地孕育的文明,更可以追溯到8000多年以前(宝鸡出土的商周时期青铜器特别特别多,这就是它能建个国内一流青铜器博物馆的原因)。

而且,通过和博物馆讲解员的沟通和对文物来历的追寻,你可以发现这片土地上挖掘出来的大多数文物,都是农村农民在开荒或者整地过程中发现的。可以说,在宝鸡这片广袤的土地下,层层叠叠地埋着数不尽的历史、挖不完的古墓和文物(尤其是青铜器)。

除此之外,由于宝鸡地处陕、甘、宁、川的四省结合部,因此自古以来就是兵家必争的咽喉要道,现在也是几省的交通要冲,历史课本上“明修栈道暗度陈仓”的典故,就发生在这里(宝鸡古称“陈仓”)。而坐落在这个城市中的吉利宝鸡工厂,似乎也受到了这片土地浓厚历史文化的熏陶——不事招摇却掷地有声。

自今年3月份上市以来,博越车型便保持着稳健的客户订单增长率,虽然吉利的交车能力也在稳步加强,但依然远远满足不了几乎同比增长的市场需求量,这在目前竞争激烈的汽车市场上,对一个自主品牌来说是极难见到的现象。

十月份,吉利博越的市场订单量达到了33000辆的新高,但吉利整体的新车交付能力还远远不够。此次我们参观的吉利宝鸡工厂,就是在这样一个背景下投产的全新博越生产基地。下面,就让我们带着对这款“现象级”产品的好奇,走进这家崭新的工厂。

吉利宝鸡工厂于2014年3月开始建设,2016年十月实现投产,项目总投资72亿元人民币,一次性建成包括冲压、焊装、涂装、总装的整车四大车间,以及与之配套的动力站、试车跑道、管理中心和生活配套区等各项辅助设施。可以说,从硬件角度来讲,吉利宝鸡工厂与一些合资品牌的工厂之间已经消除了差距。

“粗中有细”的冲压车间

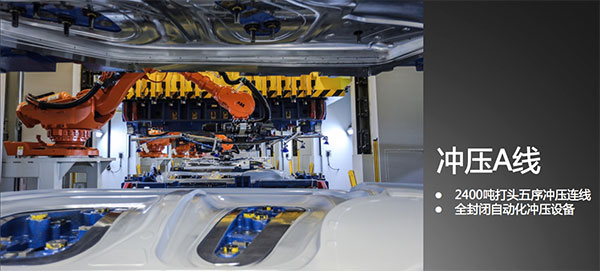

在博越工厂的冲压车间,吉利采用国际一流的生产设备,各车间均投入全球领先的专业机器人,建成冲压、焊装、涂装主线全自动化,并致力于降低这个环节中产生的污染物和噪音。

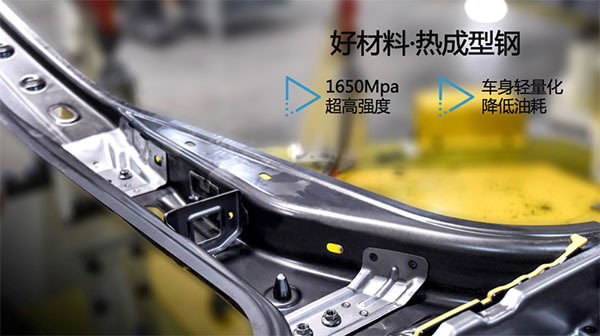

在生产博越的冲压件的流程中,吉利大量采用了高档的预磷化镀锌板和强度达到1650Mpa的热成型钢板,不但有效地降低了车身在长久使用后会出现的腐蚀现象,还在提高车身强度的前提下有效降低车身重量,并依靠不同材料在车身上的合理分配,使博越在C-NCAP安全测试中获得了58.2分的优异成绩。

需要指出的是,在冲压这样一个“重口味”的工序中,吉利对影响产品材质优异与否的细节依然要求甚高:譬如在冲压地面、设备基坑都实施了环氧表层处理,减少生产过程中粉尘的产生;在标准化作业方面,从检查到装箱,每个动作都作了细致的要求,做好对成品的保护。

瞄准工业4.0标准生产的焊装车间

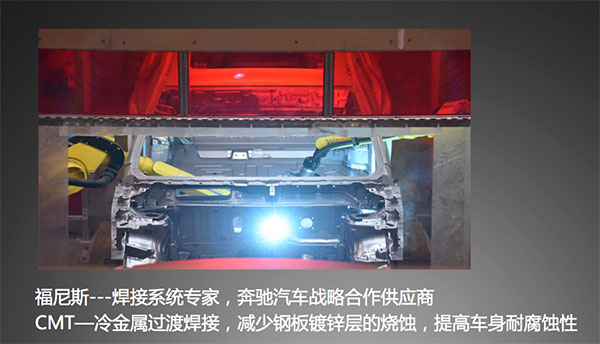

在4万平方米的焊装车间,吉利全线采购了128台焊装领域顶尖的意大利柯马、瑞典ABB机器人,完成包括车身总成、地板总成、侧围总成等七大总成的全自动化生产,实现了低能耗、高品质车身的制造目标。同时,生产线上还大量采用德国BOSCH中频逆变自适应焊接设备,既能保证焊接质量,又比传统焊接技术降低能耗30%以上。

考虑到建设支出,焊装车间便采取了模块化的生产线布局,所以当博越投产之后,整个焊装车间在全自动化的基础上进一步延展出智能化和柔性化生产的能力,让日后的多车型的共线生产成为可能,为吉利集团迈向工业4.0积累宝贵的经验。

全自动化的环保喷涂工艺

在参观到吉利宝鸡工厂的涂装车间时,我们在厚重的车间大门外就停下了脚步,由于该车间实现了全面的无人喷涂,所以在设备工作的时候,是不允许非必要人员进入的。这主要是为了防止万一身上带着的灰尘落到车身喷漆件上造成疵品的小概率事件。虽然喷涂车间已经应用了正压除尘的技术阻断灰尘从外部进入,但一下进去好多人去参观,无疑会增大这种事件的发生概率,所以我们最后也只能在这个车间外面“望梅止渴”一会儿便转向总装车间。

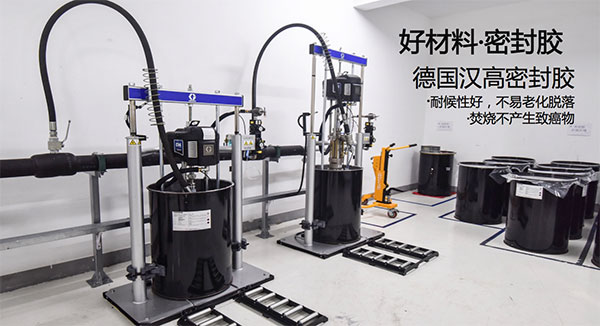

事后,为了弥补没有进入喷涂车间带来的遗憾,吉利的工程师特地带我们到一个样品室单独参观了喷涂车间所使用的各种原材料,其中包括全球顶尖BSF\PPG涂料和地板的PVC\密封胶等,这些“高档货”,不但能让车身上的色漆看起来更加靓丽,同时组织车身腐蚀并降低噪音,还能在生产环节中有效降低VOC排放,并在日后的车辆报废、高温熔炼回收过程中,杜绝产生有害气体。

“集大成”的总装车间

在总装车间,你能看到之前三大车间的所有制造成品在这里被装配成一辆完整的汽车,由于涉及到的“物料”实在是很多,所以吉利宝鸡工厂总装车间加上物流配送区的整个面积将近6万平方米。

在总装车间里,由电装、内装,底盘等6条装配线衔接成主线,这还包括由前后悬挂、轮胎、仪表台、前端模块、车门、顶棚等7条分装线及整车检测线组成辅线。所有主线与辅线全部采用低噪音的摩擦输送方式,95%以上采用电池枪或者伺服拧紧力矩扳手;并在最后整车检测线上采用了国际先进的3D激光技术四轮定位台给行驶系统的组装“把关”。

严格的整车出厂监测程序

在一辆博越从总装线上缓缓驶下后,并不意味着它就可以直接交到消费者的手里,为了保证每一辆车都彻底杜绝了可能的瑕疵,此时已经可以说是“完工”的全新博越,还要经受好几道关卡的考验,以证明自己的质量足以满足最苛刻消费者的要求。

在厂内的OK线上,宝鸡基地坚持“零缺陷”生产管理体系,采用主客观双向检验方法,通过人工与机器的双重检查,把控产品合格度;之后,还要在室内完成制动力和车速校正测试,并经过饱和容量的淋雨测试,确保每个漏水点都不会流出车间。

在每一辆博越驶出车间,接触到它们见到这个世界的第一缕阳光的时候,它们还需要在一个长度约为2.3公里,涵盖了各种路谱的测试跑道上进行试跑,让专业的试车手找出潜在的隐患,确保最终每一辆被送上运输车的博越都是一个合格的产品。

一座工厂就是一个“联合国”

在吉利的宝鸡工厂参观博越的生产线,此行给我的最大感受就是吉利在最近几年突飞猛进的进步是有目共睹的,每一个关注自主品牌发展的人都会对吉利的进步感到由衷的高兴。那些在生产线上有条不紊工作的机器人,以及在生产线旁随时“待命”的诸多如博世、大陆、博格华纳、哈曼卡顿等国际知名供应商生产的配件,可以让你感受到大工业生产的独特魅力和身处吉利工厂的自豪感。

毫不夸张的说,一辆现代化汽车的生产过程就是一个全球化组合过程,在这个过程中,整车厂起到了一个“联合国安理会”的作用,专门负责把最合适的角色派遣到最需要的位置上。而在这个背景下诞生的吉利博越,无疑整合了“标杆车型”要好看、好开、好养又智能等诸多特点。

在以博越为代表的精品SUV带动下,宝鸡基地的投产,将承担起博越90%的产能,达到月产1.6万辆的规模。再加上春晓工厂,吉利博越的月产能将实现2万辆,充分缩短用户的提车周期。在这个期待下,吉利宝鸡工厂除了凭借博越这款明星车型打造自己的品牌外,或许还能依靠“建在青铜器古董堆儿上的现代化汽车工厂”这个独一无二的特点,成就国内整车厂的一个佳话。

我要说

登录发布评论