在塑料之外,自然纤维也是轻量化的一员猛将

自然纤维比塑料更轻,用在车辆内饰件上,减重效果明显。

车云按:中汽研在上周四举办了第五届车用材料技术国际研讨会(简称IFAM),围绕汽车与材料宏观政策趋势、材料解决方案、绿色供应链构建、汽车正向设计等方向展开交流。在这届发布会上,轻量化相关的话题备受关注。

在轻量化的讨论中,材料技术一直是重中之重。从轻金属材料铝、镁,到塑料、碳纤维与复合材料,正是这些材料的出现,让轻量化变得可能。不同的材料,因其特性,使用的场景各不相同。在这次的IFAM上,来自NaFaTec(一家德国企业)的中国总经理孙峻则详细介绍了他们使用的材料——自然纤维。

NaFaTec中国总经理孙峻

NaFaTec中国总经理孙峻

所谓自然纤维,指的是自然界中存在的,或者经过人工培育的植物或动物身上直接取得的纺织纤维。常见的包括木纤维、麻纤维、棉纤维、竹纤维等,NaFaTec目前的产品主要是木纤维和麻纤维。木纤维和麻纤维也是目前在汽车轻量化技术中使用较多的两种自然纤维。

虽然都是自然纤维,但是这两种材料区别还是挺大的。

木纤维:80%的木纤维与20%的复合纤维制成的纤维毡(在热模中成型,属于热固型材料),比塑料轻40%左右,加工完成后非常稳定,不会有尺寸的改变或开裂等情况的出现,对于石油等不可再生资源的依赖性小。

麻纤维:50%麻纤维与50%复合纤维制成的纤维毡(在冷模中成型,属于热塑型材料),比塑料轻20%左右。

自然纤维主要是用在车辆内饰件上,其优势表现在,相比于塑料更轻。从前面介绍能看到木纤维和麻纤维因为构成成分不同,这个比例也有所不同。另外,因为受到碰撞之后不会破碎成有棱角的碎片而对车内乘员造成二次伤害,因而安全性较高。据孙峻介绍,目前自然纤维中合成纤维占比重最大,不受原油价格影响,有成本优势,而且在原材料生产过程中二氧化碳排放少,能够达成更好的吸音与NVH效果。

比如在大众XL1这款车上,其内饰件,包括通风管道,就全部使用了木纤维。将其与大众Polo对比,在使用木纤维之后,重量从184公斤,变为了80公斤,减重约57%。

大众XL1内饰

大众XL1内饰

木纤维与麻纤维在加工工艺与具体使用场景上也有所不同。

孙峻表示,为了增加粘合性,NaFaTec的木纤维原丝是从超音速管道冲出来,让每一根原丝都包裹上粘合剂,再去与复合纤维进行合成,然后在200°的温度下进行热压成型。木纤维原丝来自于木材行业的下脚料和木屑块等,除了加工成木纤维丝外,有些也会做成无纺布。

使用木纤维制成的部件

使用木纤维制成的部件

木纤维是热固型材料,而麻纤维是热塑型。区别在于,在车辆上受到阳光直射的地方,如果温度可能超过100°,或者车辆经常在沙漠等高温地带使用,麻纤维就不适用了。相较而言,木纤维目前在车辆上应用范围更多。

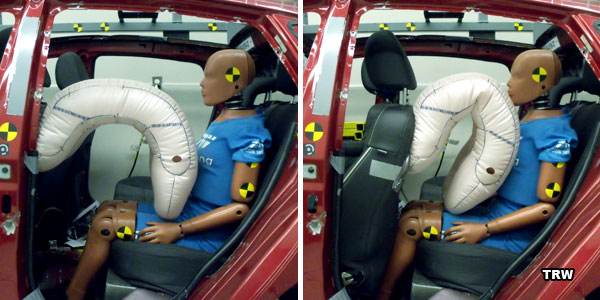

此前提到,美国NHTSA正在考虑要把后排的乘客保护增加到新车测试中。而后排乘客保护里,气囊依然是重要手段,这个气囊的安装位置就变到了前排座椅靠背里。如果使用木纤维作为材料,在气囊打开时,座椅靠背的边缘会自动打开,部件不会发生损坏,事后也不需要更换部件,不会带来二次伤害,而麻纤维则不行。

TRW后排乘客保护气囊技术

TRW后排乘客保护气囊技术

另外,使用木纤维+蜂窝状结果+木纤维的三明治结构,还能够让部件有比较好的承重效果。比如奥迪A1的行李箱承重板就是使用NaFaTec开发的这种结构,单个零件减重2.5公斤,在承受220公斤的重力下,变形不会超过0.2毫米。

奥迪A1后备箱

奥迪A1后备箱

自然纤维的应用还有很多,比如现在轻量化的一项工艺技术——注塑发泡中,自然纤维的表现就比塑料要略好,表面更为光滑,而且成型简单。自然纤维在汽车上的应用已经有10余年了,不过受限于成本和开发工艺,在国内的使用程度并不如国外。

我要说

登录发布评论